Contexte

Notre client est spécialisé dans la fabrication de verres de montre en saphir pour l’industrie horlogère.

Il est reconnu comme fournisseur de confiance des marques de montres de luxe, répondant pleinement à leurs standards élevés de qualité et de précision.

Défi à relever

Le contrôle cosmétique représente un enjeu de taille pour notre client.

Ce contrôle est réalisé en salle propre, par des opérateurs dont la tâche consiste à inspecter visuellement chaque glace de montre à l’œil nu et sous une loupe. Le but est de détecter des problèmes esthétiques, des défauts d’usinage, des rayures et des défauts dans la matière.

La problématique majeure réside dans la gestion des compétences pour ce poste.

Le travail est perçu comme répétitif et peu attrayant et dans un environnement contraignant. Assurer la continuité en cas de départ en retraite ou d’absence de longue durée des opérateurs est un véritable défi. La formation d’un nouvel opérateur représente un investissement de plusieurs mois.

Notre client a exploré diverses alternatives technologiques disponibles sur le marché, mais aucune d’entre elles ne s’est avérée économiquement viable ou n’a permis d’atteindre le niveau de qualité souhaité.

Solution

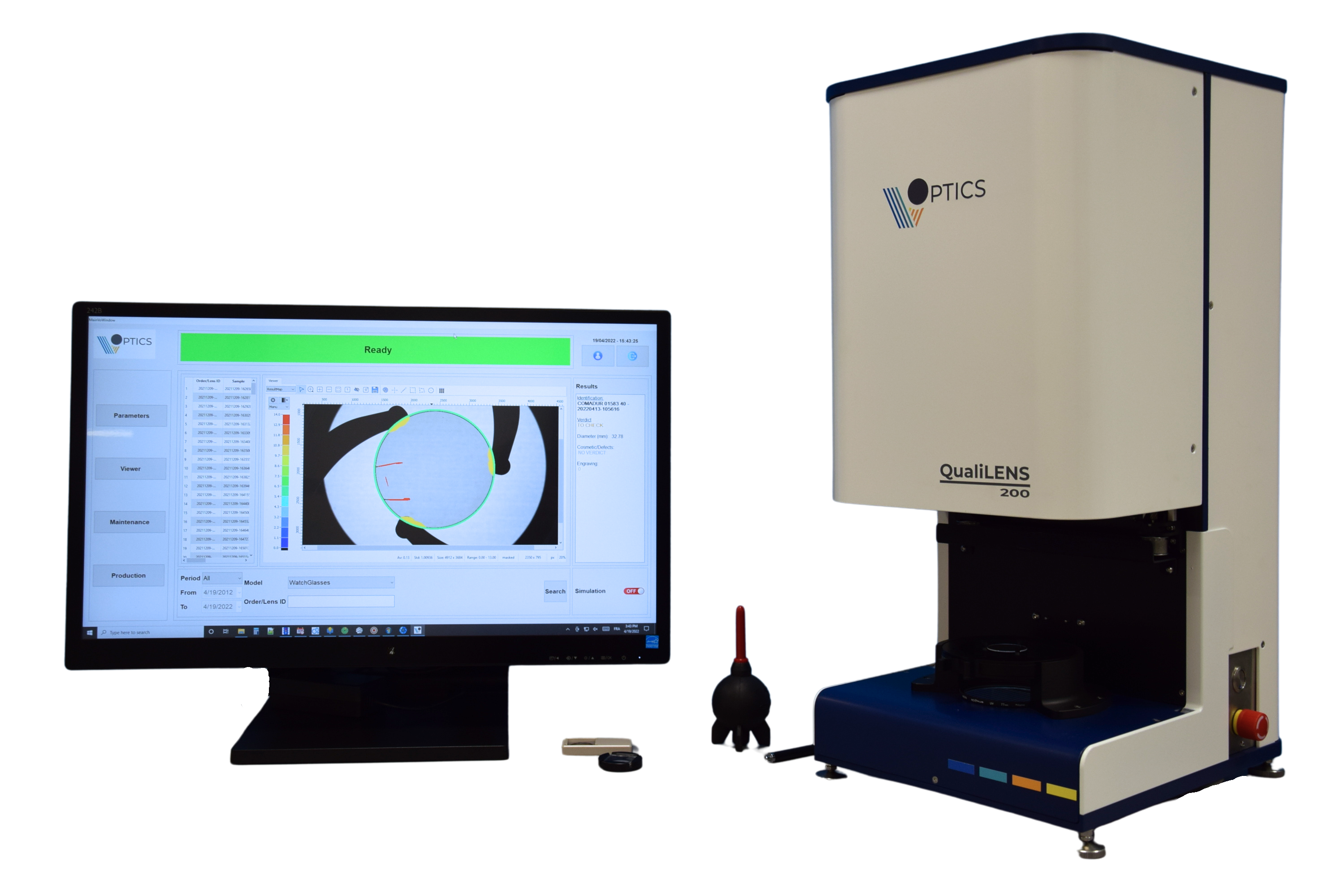

Intrigué par les promesses d’automatisation de contrôle de notre machine QualiLENS®200, notre client a décidé d’évaluer la technologie plus en profondeur.

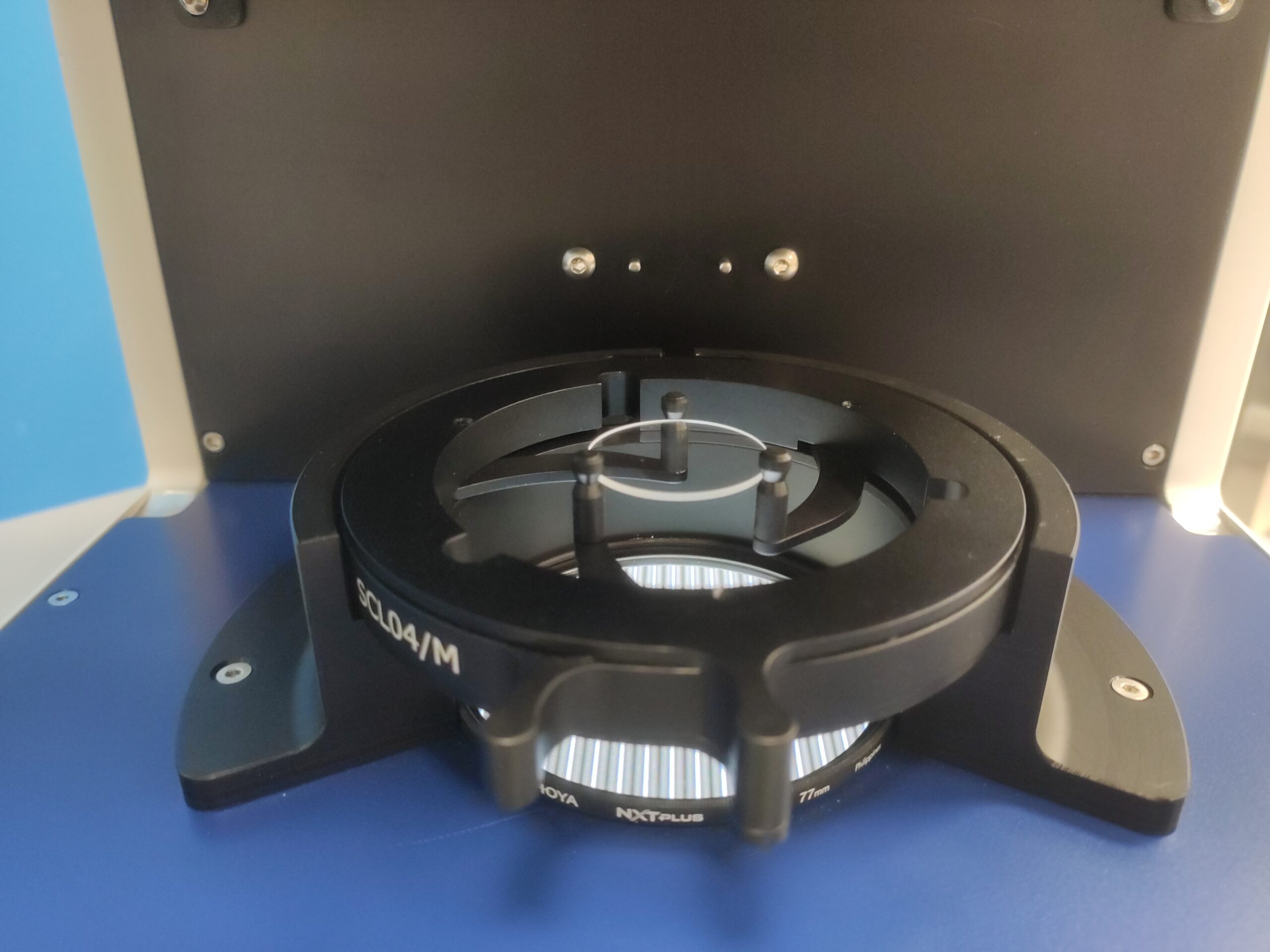

Un ensemble d’échantillons de verres de montre, représentatifs des défauts les plus courants rencontrés dans leur production, a été collecté et une campagne de tests a été lancée.

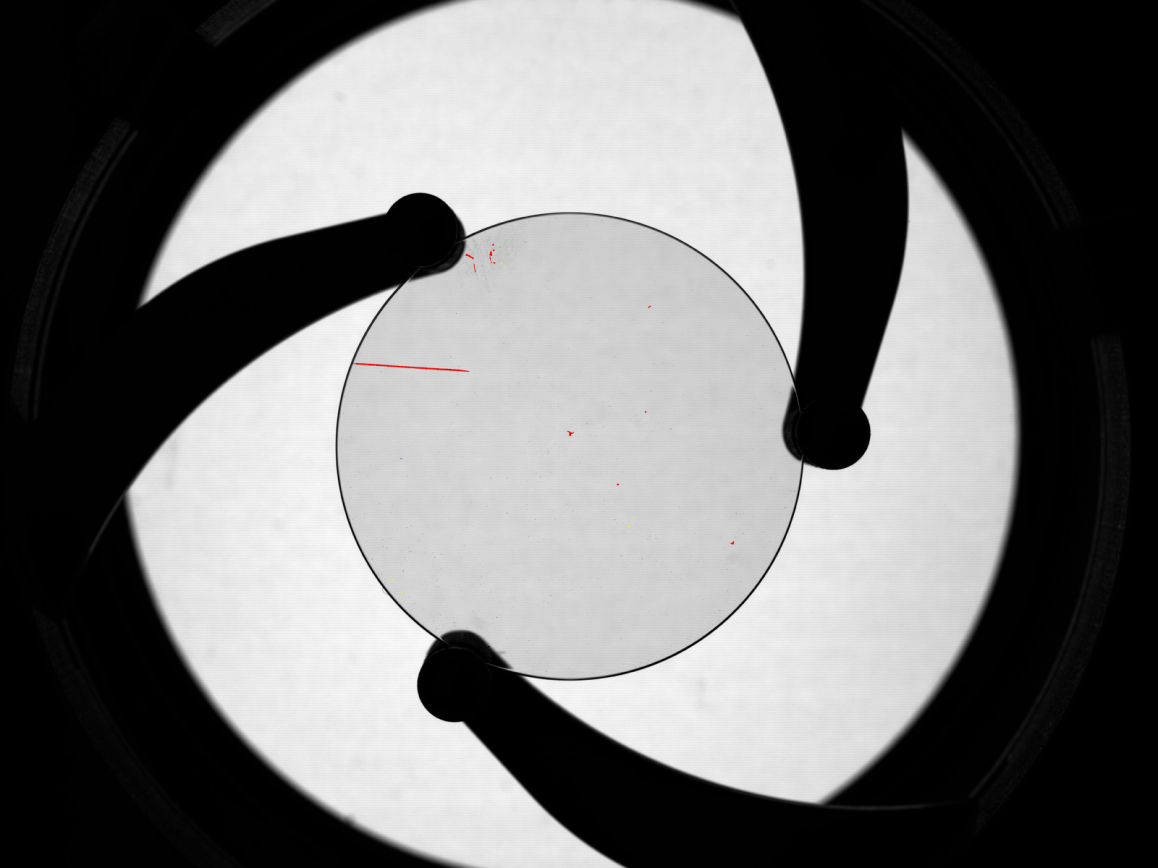

L’objectif était de prouver la capacité de la technologie QualiLENS® à détecter et à classer automatiquement les défauts, y compris les défauts de matière, qui sont particulièrement difficiles à détecter pour les opérateurs.

Les essais avec le QualiLENS®200 sont concluants.

Cette machine utilise une technologie optique basée sur la déflectométrie à décalage de phase.

Le système permet de calculer de multiples cartes mettant en évidence les variations et anomalies de la surface de manière plus pertinente que les technologies d’imagerie classiques.

Cela va au-delà de la visualisation des défauts.

Le traitement logiciel de l’image via des algorithmes propriétaires permet d’identifier, d’étiqueter et de classifier les défauts selon les catégories requises : défauts d’usinage, rayures, inclusions, bulles, voiles…

Résultats

Convaincus par les tests, notre client choisit d’acquérir une première machine pour la personnaliser et la valider, de façon industrielle, dans leur processus de production en collaboration avec notre équipe d’experts .

La machine atteint un taux de détection de 100% sur le lot de référence, identifiant avec précision tous les défauts attendus et surpassant la capacité des opérateurs à détecter les défauts.

La technologie QualiLENS®200 permet ainsi d’automatiser un processus de contrôle fastidieux tout en améliorant la qualité et la précision du contrôle cosmétique.

Notre client a engagé des commandes de machines supplémentaires pour équiper progressivement la totalité de ses lignes de production et déployer le projet d’automatisation.

Les machines sont intégrées au process automatisé, avec le chargement et déchargement des pièces à contrôler assurés par un robot.

Bien que le projet soit encore en phase d’implémentation en production, notre client perçoit déjà les perspectives d’une amélioration significative de l’efficacité du contrôle qualité et d’un gain de ressources considérable grâce à cette automatisation.

Nous avons trouvé une solution fiable pour pallier la subjectivité du contrôle esthétique et réduire la surqualité coûteuse. Elle nous permet aussi de clarifier les attentes qualité avec nos clients sur la base de critères objectifs, limitant les débats.